In dieser Woche erhielt unsere gemeinnützige Einrichtung drei AnkerMake M5 3D Drucker von ANKER zur Verfügung gestellt. Dafür schon einmal ein herzliches Dankeschön.

Seit 1990 ist das in Lengenfeld im Vogtland ansässige Bildungsinstitut PSCHERER auf den Gebieten der beruflichen Bildung, Beratung und Entwicklung erfolgreich tätig. Gemeinsam arbeiten wir an Ihren Perspektiven. Dabei steht der Mensch immer im Mittelpunkt unserer täglichen Arbeit. Daran richten wir unser Tun und unser Handeln aus.

Bildungsinstitut Pscherer

Natürlich begannen meine Kollegen und ich sofort mit dem Auspacken und dem Aufbau. ANKER verspricht ja einen problemlosen Aufbau und eine einfache Erstinbetriebnahme. Aus eigener Erfahrung weiß ich, dass die Ersteinrichtung eines 3D Druckers eine nervenaufreibende Aktion von mehreren Stunden (bei mir sogar Tagen) sein kann. Dabei ist in der Regel noch nicht einmal die Montage gemeint, als viel mehr die Kalibrierung und Nivellierung des Druckbetts.

Was uns sofort auffiel, dass war die sorgfältige Verpackung. Um den eigentlichen Gerätekarton war noch ein zusätzlicher Versandkarton.

Auf den ersten Blick erkennt man eine (kleine) Filamentspule, ein Werkzeugset, Beutel mit Kleinteilen, Halterarm, Druckkopf und Netzkabel für EU und UK.

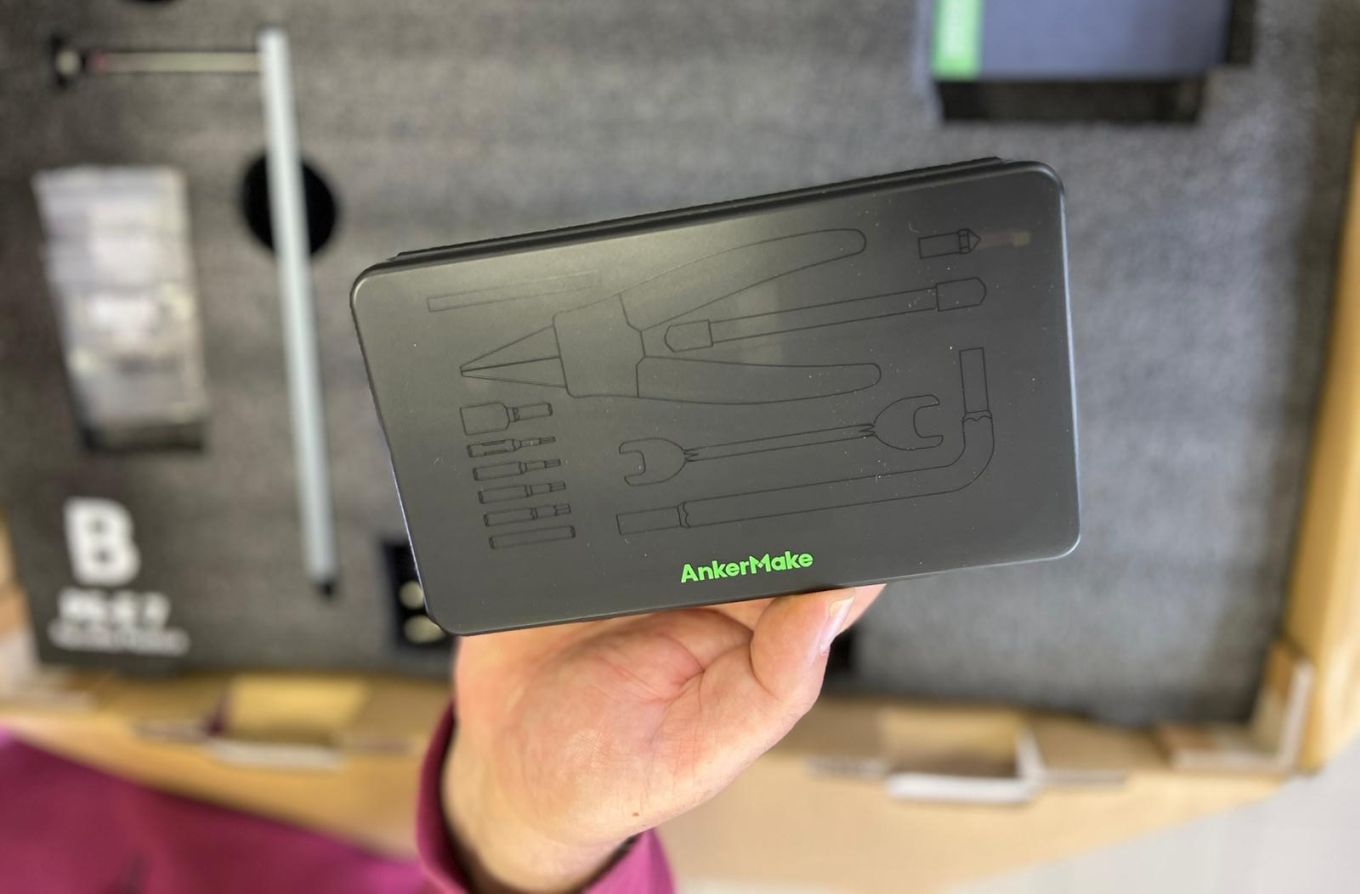

Auf der Box des Werkzeugsets sist der zu erwartende Inhalt schon aufgedruckt.

Neben einem Seiten- oder Drahtschneider befinden sich im Inneren verschiedene Schraubbits, eine abgewinkelte Bithalterung, ein kleiner Schraubenschlüssel, ein Düsenreiniger ( im transparenten Röhrchen), einer Messing-Ersatzdüse und ein kleines blaues Kunststoffröhrchen, dessen Funktion ich erst noch eruieren muss.

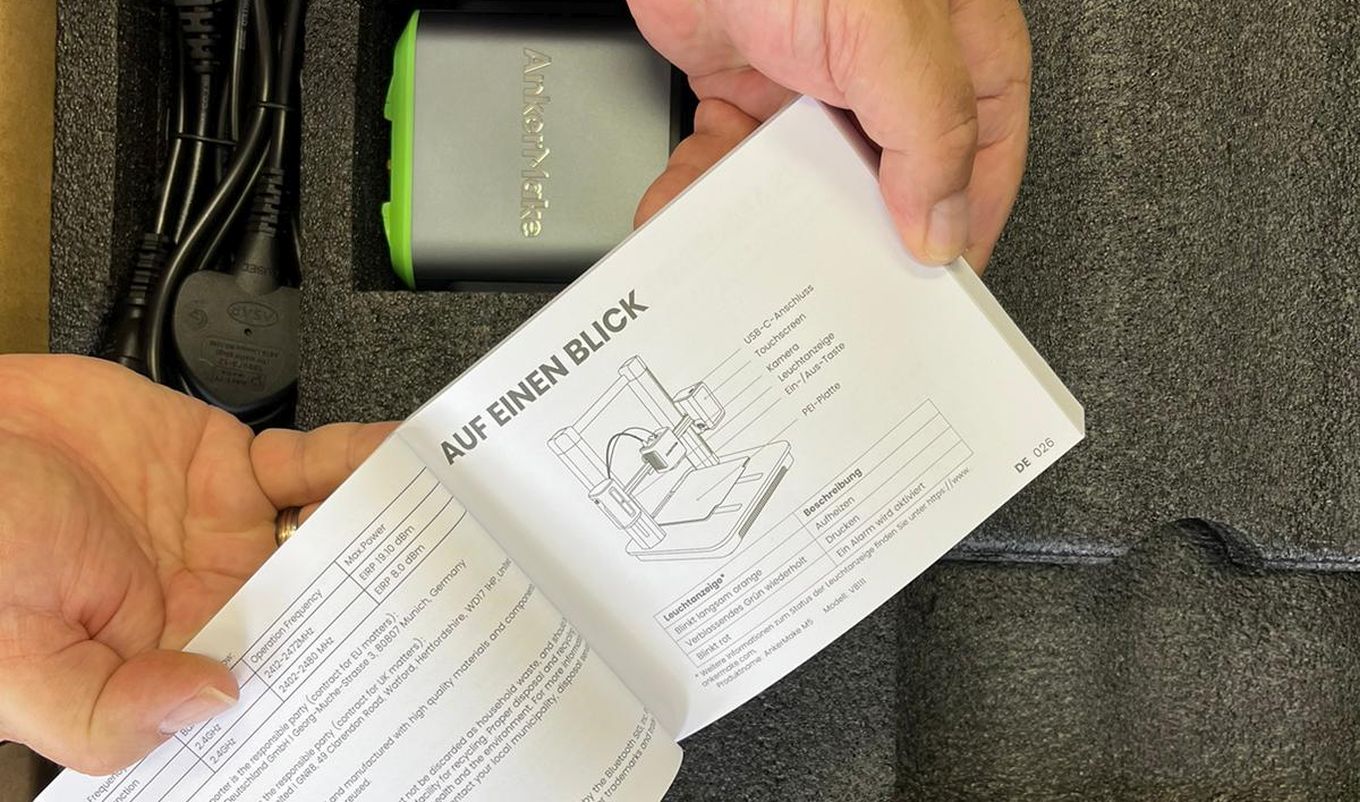

Tatsächlich! Eine Anleitung in deutscher Sprache. Diese findet man bei den Mitbewerbern sehr selten. Und wenn doch, dann eher in der Google-Translator-Qualität. Hier aber ist wirklich alles haarklein und perfekt beschrieben.

Die Kleinteilbeutel sind beschriftet. Eins gleich vorweg: Lest die Anleitung genau und achtet auf farbige Markierungen in den Skizzen. Am Schluss dürft ihr nur 1 Schraube jeder Größe übrig behalten. Diese sind vermutlich als Reserve gedacht. Ich war an einer Stelle zu schnell und hatte die Schrauben M2x16 für die USB-Stecker-Arretierung vergessen.

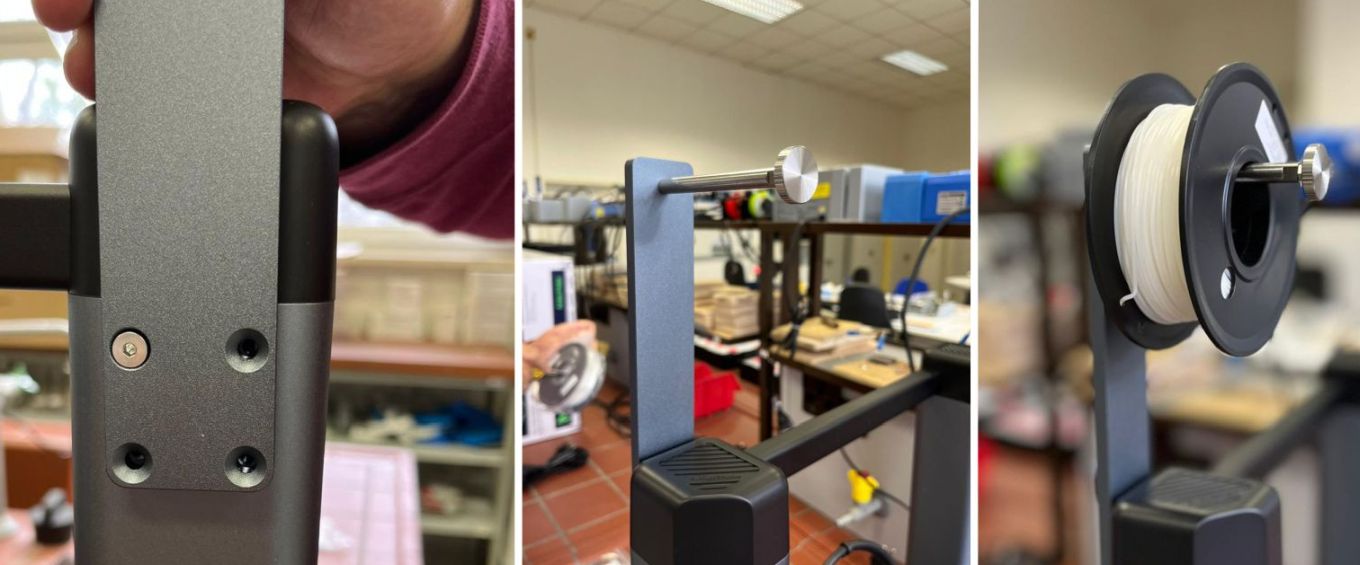

Der Arm für die Filamenthalterung ist aus massiven Stahl und wirkt hochwertig. Auch hier bietet der Wettbewerb meist nur Kunststoffvarianten an.

Okay, beim Filament wurde gespart. Damit meine ich nur die Menge. Bisher wusste ich gar nicht, dass es so kleine Rollen gibt. Es handelt sich um weißes PLA+. Allerdings ist es auch für einen ersten Test völlig ausreichend und eine größere Spule hätte auch einen größeren Karton zur Folge gehabt.

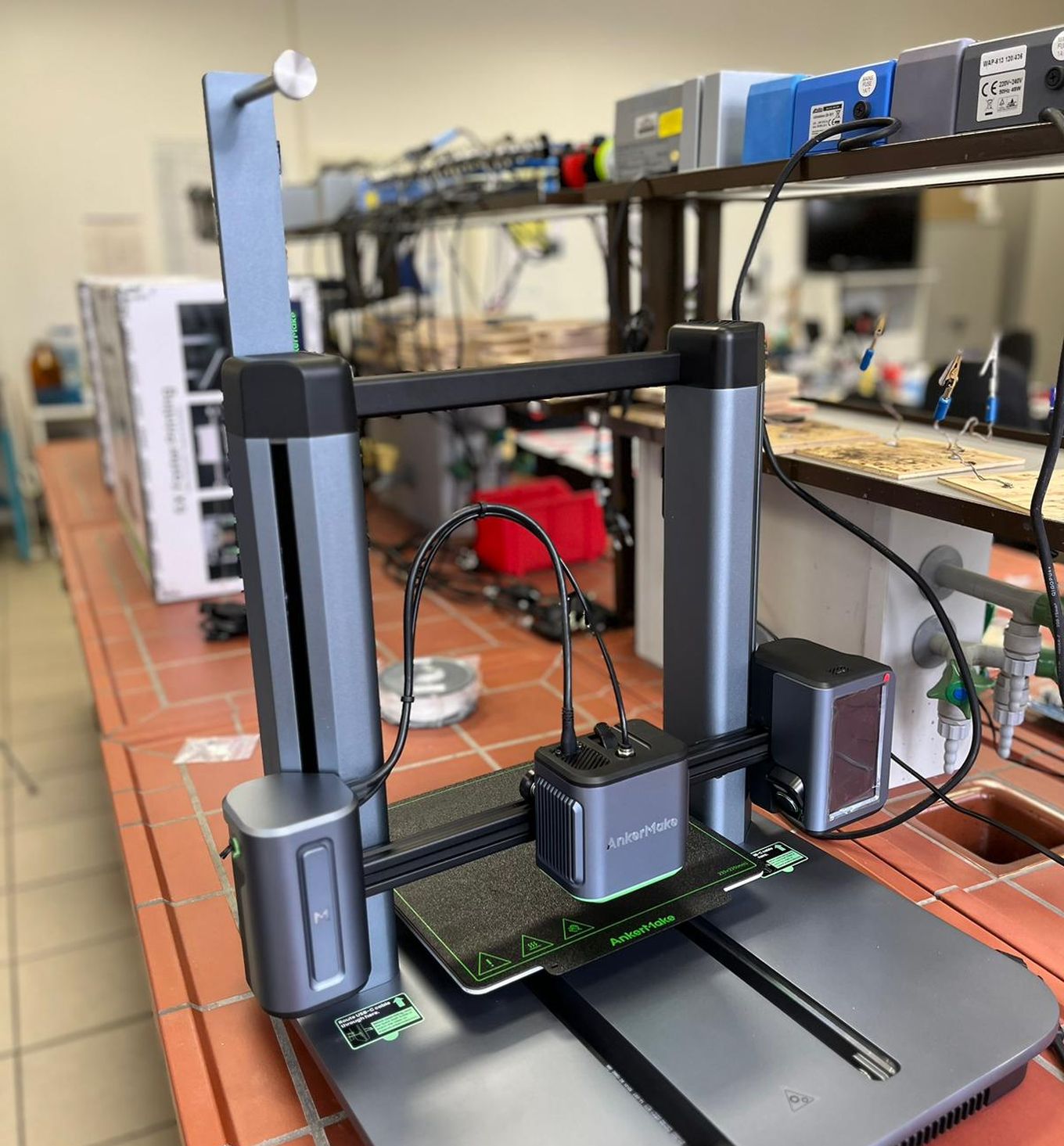

Überrascht war ich über die Druckerbrücke. Die komplette Z-Achse mit Spindeln, Motoren, Display und Extruder sind fertig montiert. Kann das so funktionieren? Werden die Teile durch den Transport nicht dejustiert? Das werden wir natürlich gleich sehen.

Das gleiche bei der Bodengruppe mit Druckbett, X und Y Achse, Heizung und Federstahl Druckfläche. Alles fertig montiert. Wie allgemein üblich hält die Druckfläche durch eine Magnetmatte.

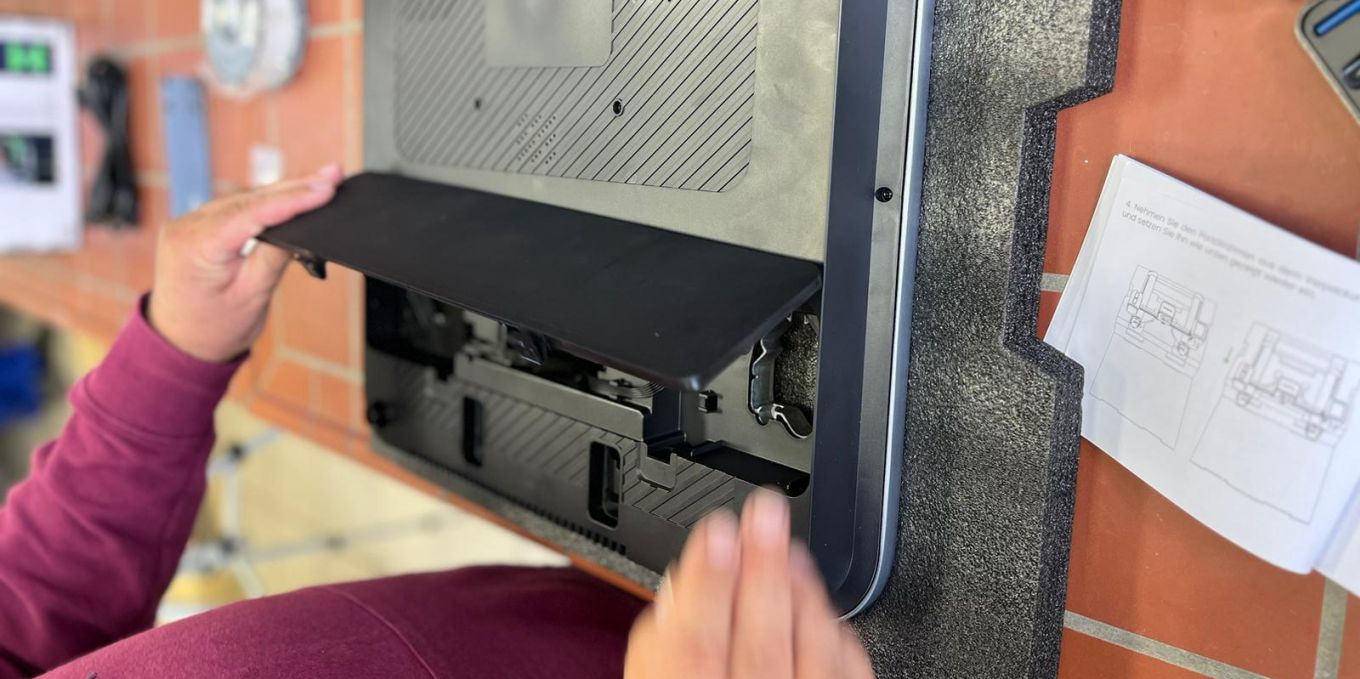

Zunächst legt man die Bodengruppe auf den Kopf (das Verpackungsmaterial kann hier als Auflage und Schutz dienen) und öffnet die Abdeckung.

Dann wird die Brücke einfach aufgesteckt. Achtung: Die Kabel müssen zuerst eingefädelt werden. Mit 8 Innensechskantschrauben M5x18 wird die Brücke von unten verschraubt.

Bei allen Arbeitsgängen reicht das mitgelieferte Werkzeug völlig aus. Es ist tatsächlich massiver gearbeitet als die Tools, die gerne von schwedischen Möbelhäusern mitgeliefert werden.

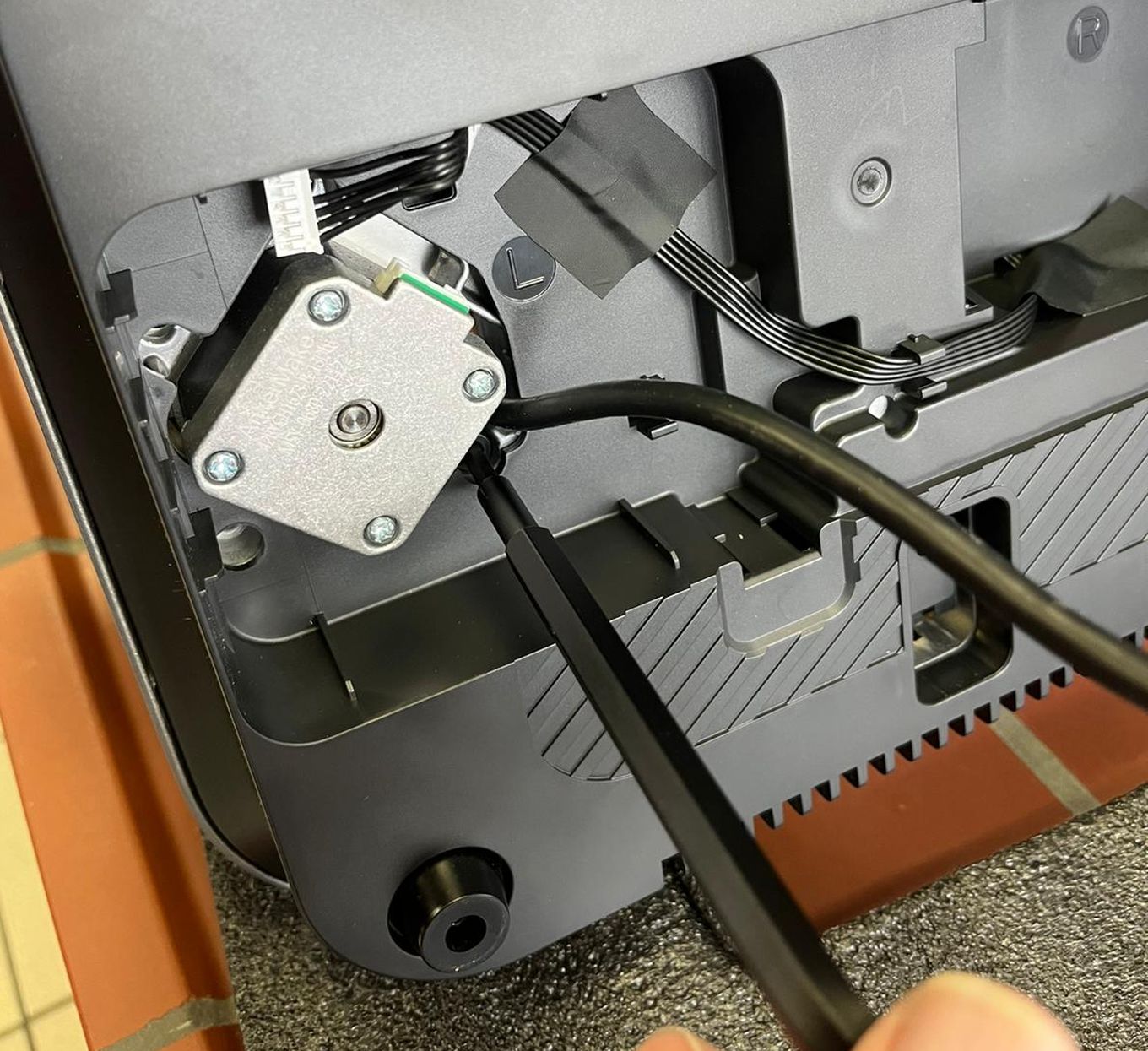

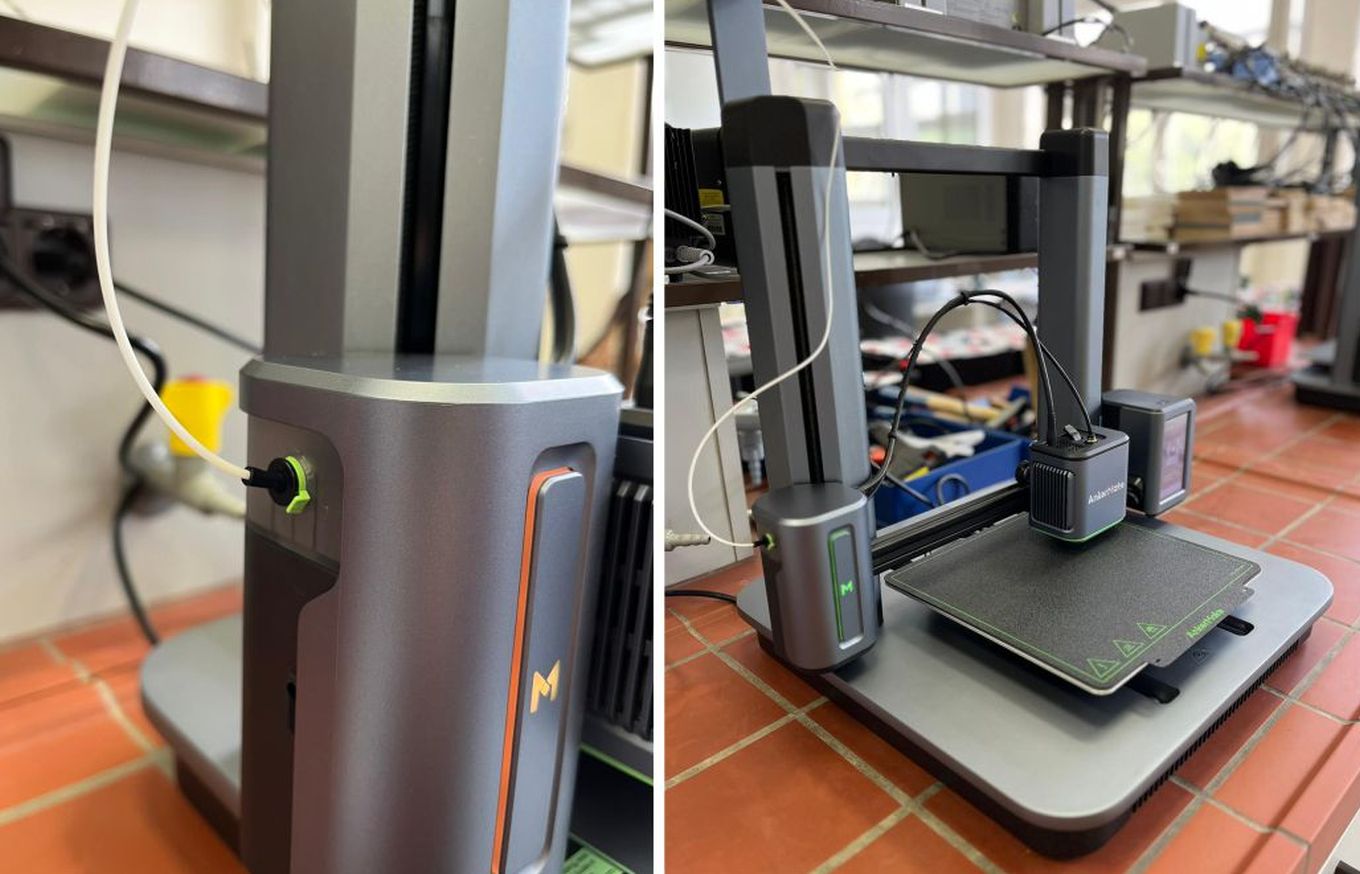

Jetzt müssen die Kabel angesteckt werden. Zunächst die Pfostenstecker an die beiden Schrittmotoren der Z-Achse und dann noch die beiden USB-C Stecker der Steuerung. Hier hatte ich die Sicherungsschrauben vergessen (siehe rote Pfeile). Drückt die Kabel fest in die Klemmen. Anschließend könnt ihr die Abdeckung wieder montieren.

Für die Montage des Filamenthalters gibt es drei Möglichkeiten: Oben senkrecht, oben waagrecht oder unten waagrecht. Wir haben uns für ersteres entschieden.

Der Hauptschalter und auch der 230V Anschluss für den Netzstecker befinden sich hinten rechts.

Das Filament muss zunächst mit dem Seitenschneider auf etwa 45° abgeschnitten werden, um eine Art Spitze zu erhalten. Anschließend wird es links in die Aufnahme eingeführt und bis zum Extruder hineingeschoben. Am Extruder muss nun oben der Federbügel hinuntergedrückt und das Filament noch ein Stück weiter vorgeschoben werden. Wenn man den Federbügel loslässt darf sich das Filament nicht mehr herausziehen lassen.

Der Aufbau des AnkerMake M5 ist fertig. Mit etwas Geschick dürfte es längstenfalls 30 Minuten dauern.

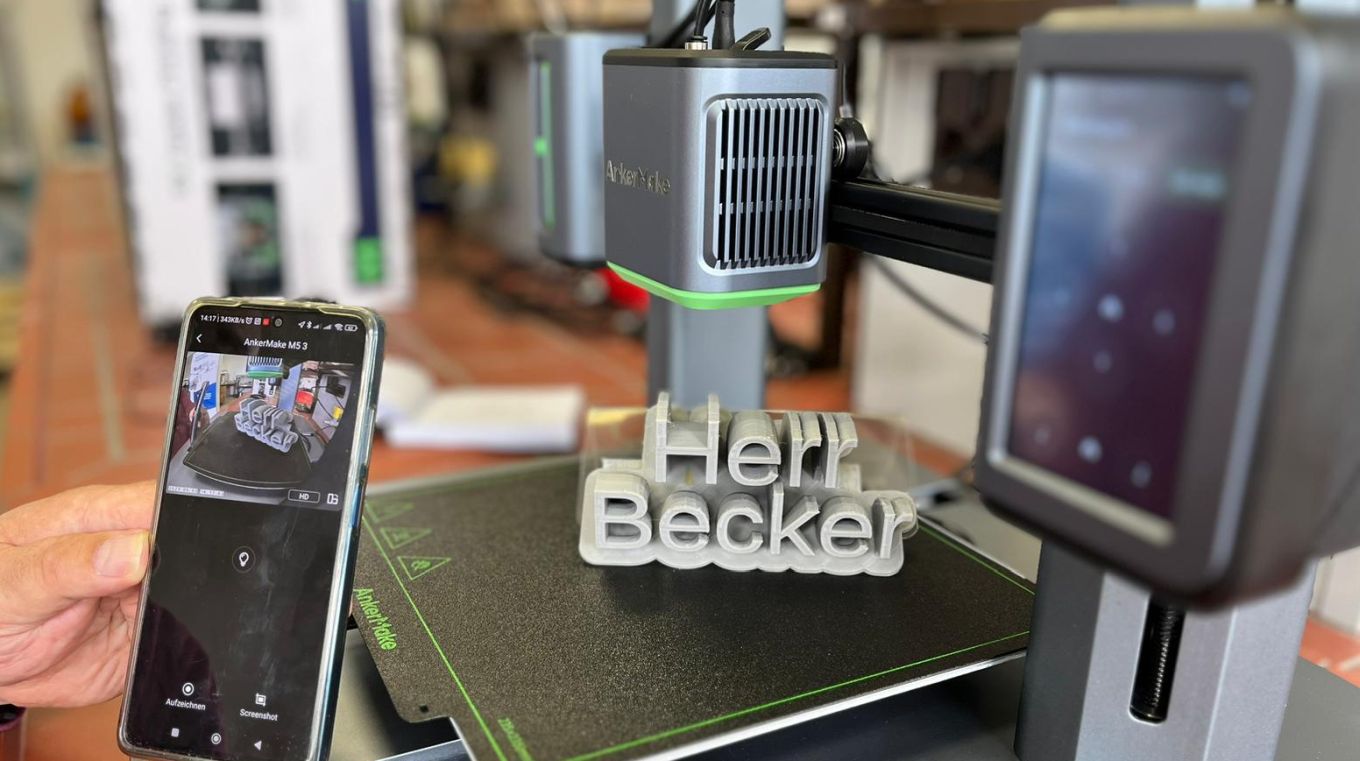

Nun folgt der erste Start. Den haben wir etwas verkürzt in einem kleinen Video festgehalten.

Ihr benötigt einen WLAN und ANKER-APP Zugang.

Eine super Sache ist auch die integrierte Kamera für Fernüberwachung und/oder Zeitraffervideos. Auch verspricht Anker hier eine so genannte „Spaghetti-Erkennung“, also das Erkennen von Fehldrucken. Bei meinen bisherigen Druckern habe ich es bis heute nicht geschafft, dass die Kameras ordentlich arbeiten. Möglicherweise auch weil sie gesondert angeschafft und montiert wurden. Hier funktioniert das „out of the box“. Toll!

Das Ganze haben wir dann drei mal gemacht.

Ganz ehrlich? Wir haben noch nicht ein Stück gedruckt, aber sind so schon begeistert. Hier scheint Anker in seiner eigenen Liga zu spielen. Die drei AnkerMake M5 wirken total massiv und sind zeitgleich optisch ansprechend designt. Der Direct-Extruder und die ganze Steuerung sind aus einem Guß und wirken hochwertig und professionell umgesetzt. Mein Drucker zuhause wirkt dagegen wie ein Alu-Klappergestell, dabei ist er gerade mal ein halbes Jahr alt.

Aber wir wollen nicht zu viel und vor allem zu früh loben. Der Praxistest steht ja noch aus. In weiteren Artikeln werde ich euch vom ersten Drucken bis hin zur „Extrembenutzung durch Schüler“ berichten. Außerdem möchte ich für Interessierte noch meine Konzepte für den Unterricht vorstellen. Denn diese zu erstellen, das dürfte demnächst meine Hauptaufgabe sein.

…to be continued…..

Hi, ich finde dies ist ein interessanter Eintrag. Ich würde mir davon wünschen. Herzliche Grüße

Natürlich wird es noch weitere Berichte und Tests des AnkerMake M5 geben. Einfach immer mal reinschauen.